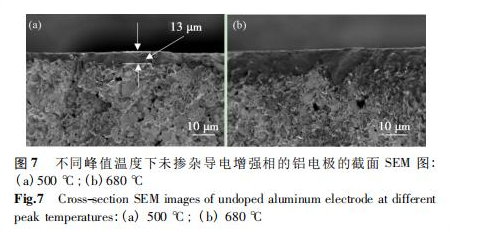

铝电极横断面的SEM 分析

图7a、b为未掺杂导电增强相、分别经500 ℃.680℃烧结的铝电极横断面的SEM照片。对比两图可知,烧结峰值温度对膜层的扩散影响较大,峰值温度低,膜层扩散不充分﹐与基体之间扩散层较浅,结合力差。经680℃烧结后的铝电极的膜层扩散深度最大可达35 um,与基体之间无空隙,结合力好。

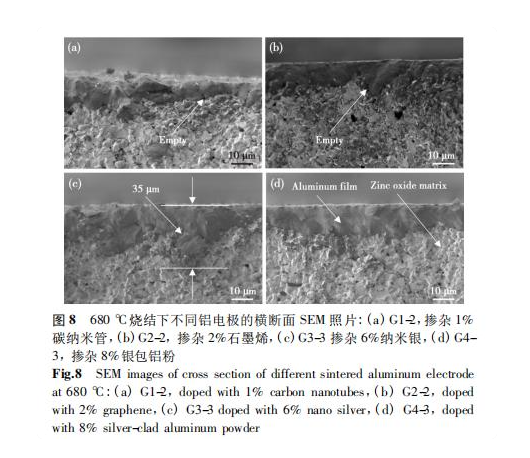

图8为试样G12、G2-2、G3-3、G4-3在峰值温度680℃下烧结后的铝电极横断面的SEM照片,可知增强相不同其铝电极横断面的形貌也不同。G1-2与G22膜层较薄,膜层间有空隙,与基体扩散程度较差(见图8a、b)。这是由于掺杂的碳纳米管和石墨烯在膜层中形成了碳骨架,同时掺杂的碳纳米管和石墨烯部分下沉贴合到基体表面,影响了玻璃液的流动及润湿基体表面,润湿性差不利于膜层与基体的结合,容易存在空隙。图8c.d为试样G3-3、G43横断面的SEM照片,膜层渗透平均深度大于15 um,表面较为平整,与基体结合紧密﹐附着力好,其中试样G3-3的膜层扩散效果最为明显,与基体结合得最好,与基体扩散最深处达到35 um。究其原因:掺杂的纳米银粒径小、活性高﹐在680℃峰值温度下烧结后可获得较高的扩散驱动力,能够带动铝粉颗粒渗入到基体空隙,形成较深的扩散层。扩散活动越剧烈,扩散层越深,膜层与基体的结合力越好。

铝电极的导电性及附着力

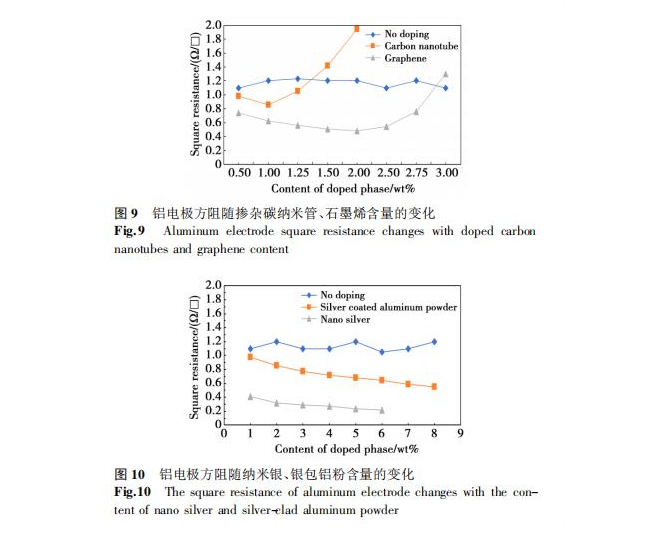

图9、图10为各铝电极的方阻,可知掺杂导电增强相的铝电极的方阻整体低于未掺杂导电增强相的方阻。此外,碳纳米管及石墨烯的最佳掺杂量分别为1 %、2%。随着纳米银及银包铝粉含量的增多,掺杂纳米银和银包铝粉的两组试样的方阻依次减小。其中, G3组(掺杂纳米银)的方阻最小为0.22Q/口,这是因为掺杂的纳米银颗粒细小,填充到铝粉颗粒之间,熔化后充当粘结剂将分散的导电颗粒相互连接,形成致密的导电网络,膜层空洞较少,同时纳米银也是良好的导电相,因此试样的导电性好。

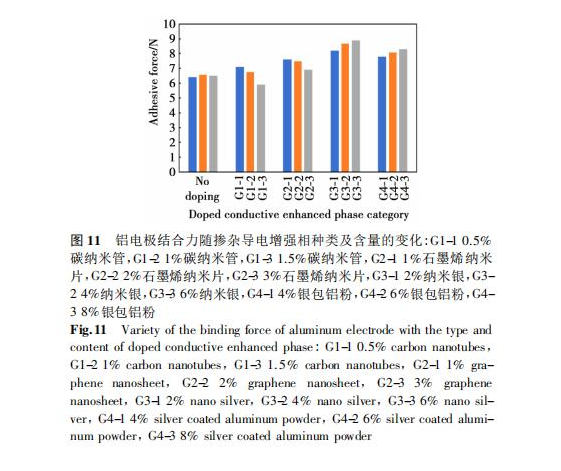

图11给出了掺杂不同导电增强相的铝电极的附着力。为了测试各铝电极的附着力,在铝电极上二次烧结银电极。由图11可知,掺杂G1、G2、G3、G4的铝电极的附着力均有提高,其中掺杂G3对铝电极附着力提高最明显。此外,随着所掺杂的碳纳米管和石墨烯含量的增加,铝电极与ZnO基体附着力降低;随着所掺杂的纳米银和黄冈银包铜粉含量的增加,铝电极与ZnO基体附着力升高。分析可知:烧结时,碳纳米管和石墨烯大多保持本相,阻滞了玻璃的流动,且部分基体润湿度不够,烧结后膜层与基体间存在细小空隙,因此降低了铝电极与ZnO基体的结合力0920。碳纳米管具有良好的导电性,同时其长径比较大,很适合用作复合材料的导电填料。碳纳米管是由石墨片按一定螺旋角度绕中轴线卷曲而成的管状物,其碳原子主要呈六边形排列,以sp2(一个s轨道,2个p轨道)杂化为主,且含有一定量的 sp3杂化,断裂的碳纳米管填充在铝粉颗粒之间形成搭桥现象。同时,碳骨架的构成也使材料具有良好的强度、各向同性以及抗疲劳性,极大限度地提升了复合材料的性能。石墨烯掺杂到浆料中,一部分较小的石墨烯颗粒会分布在铝粉表面或填充在铝粉间隙,增加导电颗粒之间的连接,形成导电通道。较大的石墨烯颗粒则会在铝粉颗粒之间形成搭桥,从而大幅提高电子浆料的导电性能。纳米银和银包铝粉在烧结时可以熔化,熔化后的银填充到铝粉颗粒之间,部分下沉到ZnO基体表面,在烧结时铝粉及银粉在玻璃液润湿和毛细作用下连接、拉紧和固定,冷却凝固后产生的附着力使整个铝电极与ZnO基体粘结在一起,因此铝电极的附着力较好。